Сухой напиток с комплексными пищевыми волокнами завод

Если честно, когда слышишь про сухой напиток с комплексными пищевыми волокнами завод, первое что приходит в голову — это банальный микс из клетчатки и ароматизаторов. Но на практике всё сложнее: в 2018 мы столкнулись с тем, что даже при точном соблюдении рецептуры частицы волокон слипались в транспортной таре. Пришлось пересматривать всю систему сушки — и это только начало.

Технологические ловушки при работе с волокнами

Начну с банального, но критичного момента: многие недооценивают гигроскопичность композитных волокон. Помню, на пробной партии для ООО Гуйчжоу Сыцзи Чанцин Фармацевтика использовали стандартный силикагель — через неделю в углах мешков образовались комки. Пришлось разрабатывать трёхслойную упаковку с барьерным слоем, но и это не панацея.

Ещё один нюанс — дисперсия. Идеальная сыпучесть достигается только при определённой влажности сырья. Мы трижды меняли поставщика яблочного пектина, пока не нашли вариант с стабильными параметрами. Кстати, на сайте sjcq.ru есть данные по тестам, но там не указано, что при температуре выше 28°C даже качественное волокно начинает менять структуру.

Сейчас используем каскадные сушилки с точным контролем точки росы — дорого, но иначе завод по производству сухих напитков выдаёт продукт с вариабельностью до 15% по влажности. К слову, китайские коллеги из Гуйчжоу как-то показывали свою систему вакуумной сушки — интересное решение, но для наших мощностей не подошло.

Сырьевые особенности и региональный опыт

Работая с ООО Гуйчжоу Сыцзи Чанцин Фармацевтика, обратил внимание на их подход к отбору растительного сырья. У них ведь своё выращивание трав — это даёт стабильность параметров, чего не хватает многим российским производителям. Но для комплексных пищевых волокон важна не только чистота, но и сезонность сбора.

Например, льняное волокно из осеннего урожая имеет другую плотность compared to весеннему — мы наступили на эти грабли в 2019, когда три партии подряд пошли с разной степенью набухания. Пришлось вводить поправочные коэффициенты в рецептуры.

Интересно, что у китайских производителей часто встречается комбинация бамбукового и овсяного волокна — такой микс даёт интересную текстуру, но требует специфических температурных режимов. Мы пробовали адаптировать их наработки, но столкнулись с тем, что европейское оборудование не всегда корректно работает с таким сырьём.

Оборудование: между теорией и практикой

Если говорить про производство сухих напитков, то многие забывают про чистку линий. Стандартные схемы промывки не всегда эффективны для волокон — они застревают в заслонках шнековых транспортеров. Раз в квартал приходится делать полную разборку — простои колоссальные.

Ещё большая головная боль — дозирование. Вибрационные дозаторы часто не справляются с волокнистыми смесями, приходится ставить пневматические с обратной связью. Дорого, но дешевле чем перерабатывать брак.

Кстати, на https://www.sjcq.ru упоминается их система контроля, но на деле даже лучшие датчики сыпятся при постоянном контакте с абразивными волокнами. Мы в итоге разработали гибридную систему с механическими и оптическими сенсорами — работает уже полтора года без сбоев.

Упаковка: неочевидные зависимости

Стандартные решения для сухих напитков часто не учитывают электростатику волокон. Помню, как на первой линии у нас пакеты буквально отскакивали от термоэлементов — пришлось ставить ионизаторы. Но и это не финал: оказалось, статическое электричество влияет на распределение частиц в объёме.

Много экспериментировали с ламинатом — обычный металлизированный слой не всегда защищает от ультрафиолета, который окисляет волокна. В итоге перешли на комбинированные материалы с УФ-барьером, хотя это удорожает упаковку на 12-15%.

Интересно, что китайские коллеги используют другую схему — у них упор на вакуумную усадку пленки. Но такой подход требует идеальной геометрии пакетов, что не всегда достижимо при наших мощностях.

Контроль качества: где кроются подводные камни

Самое сложное в производстве напитков с пищевыми волокнами — это стандартизация органолептики. Казалось бы, проводи тесты по ТУ и всё. Но на практике одна партия может иметь разную степень сладости из-за неравномерного распределения подсластителей в волокнистой матрице.

Мы внедрили выборочный контроль каждой десятой упаковки с помощью NIR-анализаторов — дорогое удовольствие, но иначе рекламации шли постоянно. Особенно капризными оказались напитки с цитрусовыми нотами — там эфирные масла взаимодействуют с волокнами непредсказуемо.

Кстати, в ООО Гуйчжоу Сыцзи Чанцин Фармацевтика используют интересную методику ускоренного старения — держат образцы при 40°C и 75% влажности. Мы попробовали — наш продукт выдерживает не более 3 циклов, тогда как их стабилен до 5. Видимо, дело в предобработке сырья.

Экономика производства: что не пишут в отчётах

Когда анализируешь завод сухих напитков, обычно смотрят на производительность линий. Но главные потери идут на этапе перехода между рецептурами — до 8% сырья уходит в отходы при смене ассортимента. Мы снизили это до 3% через систему шлюзовых затворов, но идеала нет.

Энергопотребление — отдельная тема. Сушка волокон съедает до 40% всей энергии цеха. Пробовали рекуперацию — выигрыш всего 7-8%, что не окупает оборудование. Возможно, стоит посмотреть на индукционные системы, как раз тестируем.

Любопытно, что у китайских производителей другая стратегия — они часто используют солнечные коллекторы для предварительного подогрева. Но в нашем климате это неэффективно, к тому же требует больших площадей.

Перспективы и тупиковые ветки

Сейчас многие пытаются внедрить в сухие напитки с волокнами пробиотики — технически возможно, но срок годности резко падает. Мы полгода бились над стабилизацией, но в итоге отложили проект. Возможно, нужно искать другие штаммы.

Ещё одно направление — быстрорастворимые формы. Но здесь физика против нас: волокна по определению гидрофобны. Пробовали микронизацию — продукт начинает пылить, что недопустимо по ТР ТС.

Вероятно, будущее за гибридными системами как раз по аналогии с тем, что делает ООО Гуйчжоу Сыцзи Чанцин Фармацевтика — комбинация традиционных подходов с современной инженерией. Но это уже тема для отдельного разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эринги в остром соусе Цзаола, 150 г

Эринги в остром соусе Цзаола, 150 г -

Мятный спрей для свежести дыхания «Бинфэн 30 минут»

Мятный спрей для свежести дыхания «Бинфэн 30 минут» -

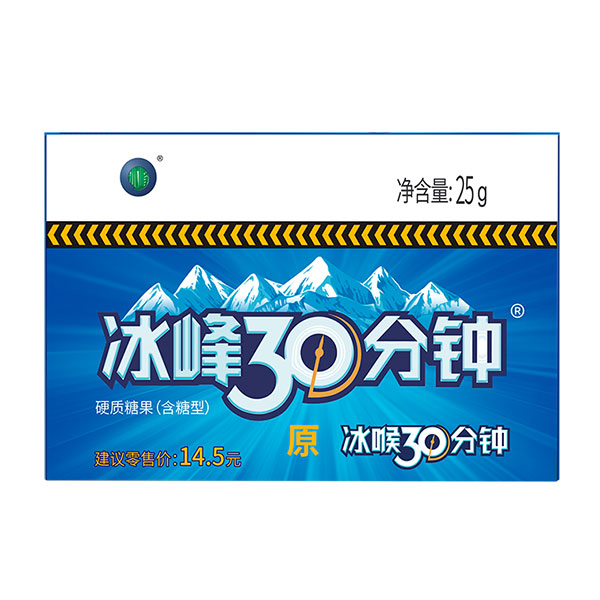

Твердая карамель «Бинхоу 30 минут» 150 г (содержащая сахар)

Твердая карамель «Бинхоу 30 минут» 150 г (содержащая сахар) -

Острые эринги в пряном соусе, 150 г

Острые эринги в пряном соусе, 150 г -

Твердая карамель «Бинхоу 30 минут» 40 г (без сахара)

Твердая карамель «Бинхоу 30 минут» 40 г (без сахара) -

Твердая карамель «Бинфэн 30 минут» 40 г (без сахара)

Твердая карамель «Бинфэн 30 минут» 40 г (без сахара) -

Твердая карамель «Бинфэн 30 минут» с цветками лоницеры 30 г (содержащая сахар)

Твердая карамель «Бинфэн 30 минут» с цветками лоницеры 30 г (содержащая сахар) -

Пастилки для горла (содержащие сахар) — «Хуанши Сяншэн»

Пастилки для горла (содержащие сахар) — «Хуанши Сяншэн» -

Пастилки «Бинфэн 30 минут Speakin» с цветками лоницеры

Пастилки «Бинфэн 30 минут Speakin» с цветками лоницеры -

Твердая карамель «Бинхоу 30 минут» 250 г (без сахара)

Твердая карамель «Бинхоу 30 минут» 250 г (без сахара) -

Твердая карамель «Бинфэн 30 минут» 25 г (без сахара)

Твердая карамель «Бинфэн 30 минут» 25 г (без сахара) -

Мясной соус с грибами сянгу, 218 г

Мясной соус с грибами сянгу, 218 г

Связанный поиск

Связанный поиск- Высококачественный напиток сухой на основе чайного порошка из тибетского чая цзиньхуа

- Oem сухой напиток с низкомолекулярными полисахаридами

- Растворимый чай отзывы цена

- Дешево твердая карамель с цветками лоницеры без сахара

- Пастилки для рассасывания для горла поставщики

- Сухой напиток растворимый чай заводы

- Чай растворимый персик производитель

- Купить снек из маринованных острых вёшенок

- Растворимый порошковый чай цена

- Ведущий спрей для мгновенной свежести дыхания